全球半導體產業邁入人工智慧(AI)與高效能運算(HPC)驅動的新時代,散熱管理正逐漸成為影響晶片設計與製程能否突破的核心瓶頸。當3D堆疊、2.5D整合等先進封裝架構持續推升晶片密度與功耗,傳統陶瓷基板已難以滿足熱通量需求。晶圓代工龍頭台積電正以一項大膽的材料轉向回應這一挑戰,那就是全面擁抱12吋碳化矽(SiC)單晶基板,並逐步退出氮化鎵(GaN)業務。此舉不僅象徵台積電在材料戰略 recalibration,更顯示散熱管理已經從「輔助技術」升格為「競爭優勢」的關鍵。

碳化矽以寬能隙半導體聞名,過去主要用於高效率電力電子器件,如電動車逆變器、工業馬達控制與新能源基礎設施。然而,SiC的潛力不止於此,優異熱導率可達約 500W/mK,遠高於常見陶瓷基板如氧化鋁(Al₂O₃)或藍寶石(Sapphire)。

AI加速器、資料中心處理器及AR智慧眼鏡等高密度應用逐步落地,散熱空間受限問題日益嚴峻。尤其是在穿戴式裝置中,微型晶片組件貼近眼睛,若無精確的熱控將影響安全與穩定性。這使得台積電憑藉長年在12吋晶圓製程的經驗,正推動以大尺寸單晶SiC取代傳統陶瓷基板。這意味著不必重建製造體系,即能在既有產線導入新材料,兼顧良率與成本優勢。

雖然,用於散熱管理的SiC基板不需達到功率元件那般嚴苛的電性缺陷標準,但晶體完整性依舊至關重要。許多外在因素不僅會干擾聲子傳導,削弱熱導率,還可能造成局部過熱,進而影響機械強度與表面平整度。對12吋大尺寸晶圓而言,翹曲與變形更是關鍵課題,因其直接影響晶片貼合與先進封裝的良率。因此,業界焦點已從「消除電性缺陷」轉向「確保體密度均勻、低孔隙率與高表面平整度」,這些條件被視為高良率量產SiC散熱基板的前提。

報導表示,SiC結合了高熱導率、強機械性與抗熱衝擊性,在2.5D與3D封裝架構中展現出獨特優勢。包括在2.5D整合方面,晶片並排架設於矽或有機中介層上,訊號連接短且高效,散熱挑戰主要在水平方向上。另外,在3D整合方面,晶片透過矽通孔(TSV)或混合鍵合垂直堆疊,連線密度極高,但散熱壓力也隨之倍增。因此,SiC除了能作為被動散熱材料,亦可搭配鑽石、液態金屬等先進散熱方案,構成「混合式冷卻」解決方案。

日前台積電宣布,預計於2027年前逐步退出氮化鎵(GaN)業務,將資源轉投SiC領域。此舉顯示公司對市場與材料策略的重新評估。因為相比GaN在高頻應用優勢,SiC在熱管理的全面性與可擴展性更符合台積電的長遠布局。12吋大尺寸化,不僅可降低單位成本,還能提升製程均勻性。儘管SiC在切片、拋光與平坦化上仍面臨挑戰,但台積電的既有設備與封裝工藝能力,使其有望克服障礙,加速量產落地。

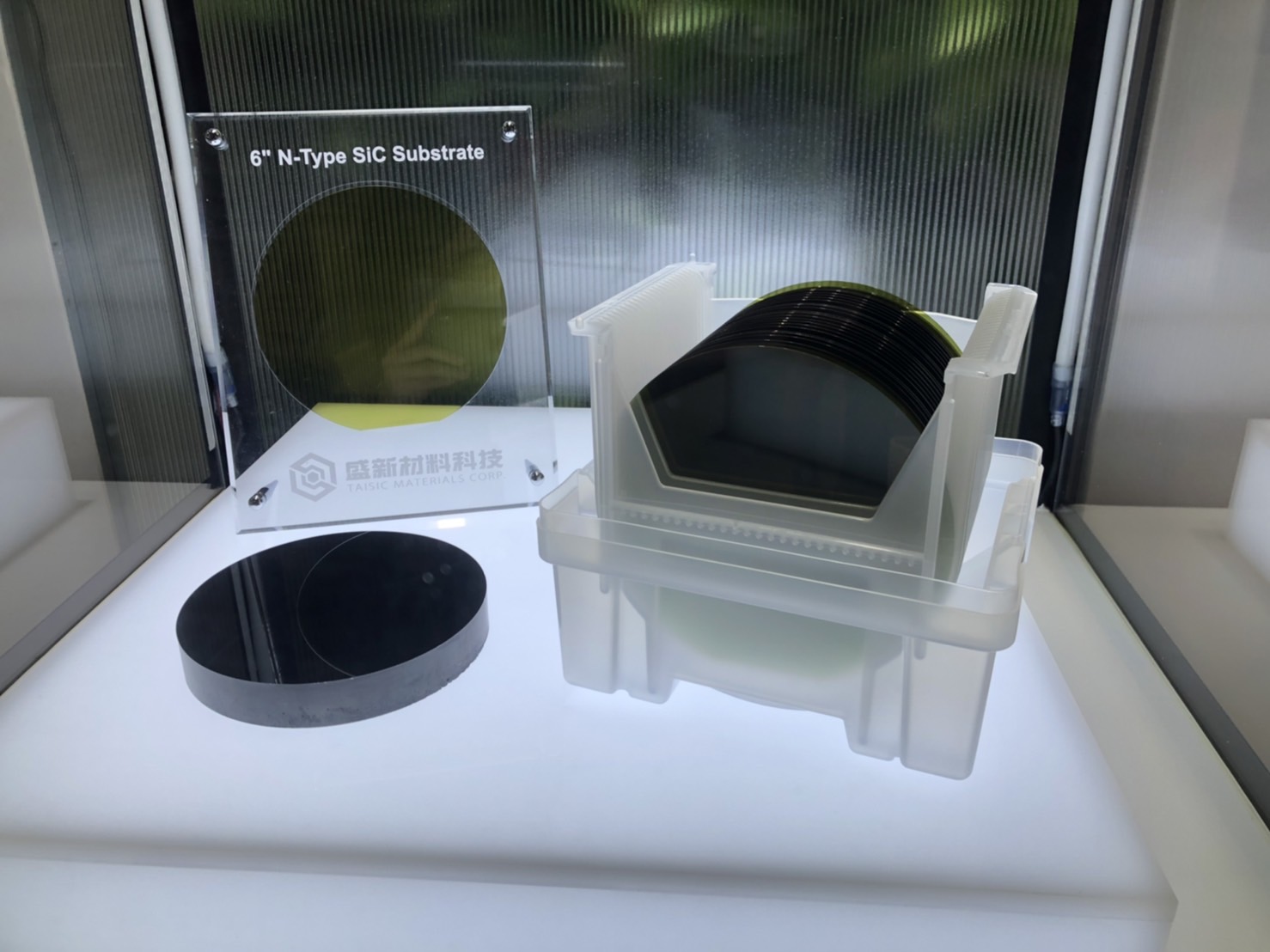

事實上,過去SiC幾乎與電動車功率元件劃上等號。然而,台積電正推動SiC跨入新應用,例如導電型N型SiC作為散熱基板,在高效能處理器、AI加速器中承擔熱擴散角色。或者半絕緣型SiC為中介層(Interposer),以在晶片分割與chiplet設計,提供電性隔離與熱傳導兼顧的解決方案。這些新路徑,意味著SiC不再只是「電力電子的代名詞」,而是將成為AI與資料中心晶片「熱管理骨幹」的基石材料。

高階材料領域,鑽石與石墨烯雖擁有極高熱導率(鑽石可達1,000~2,200W/mK,單層石墨烯更高達3,000~5,000W/mK),但其高昂成本與製程規模化困難,使其難以成為主流。液態金屬、導電凝膠與微流體冷卻等替代方案雖有潛力,但在整合性與量產成本上亦存挑戰。相較之下,SiC以「性能、機械強度與可量產性兼具」的特點,展現出最具實際性的折衷方案。

因此,台積電在12吋晶圓製造上的深厚經驗,使其有別於其他競爭者。不僅能以既有基礎加速SiC平台建構,還能憑藉高度製程控制能力,快速將材料優勢轉化為系統級散熱方案。與此同時,英特爾推動背面供電(Backside Power Delivery)與熱─功率協同設計,顯示全球龍頭廠商皆已將散熱視為核心競爭力。

(首圖來源:科技新報攝)